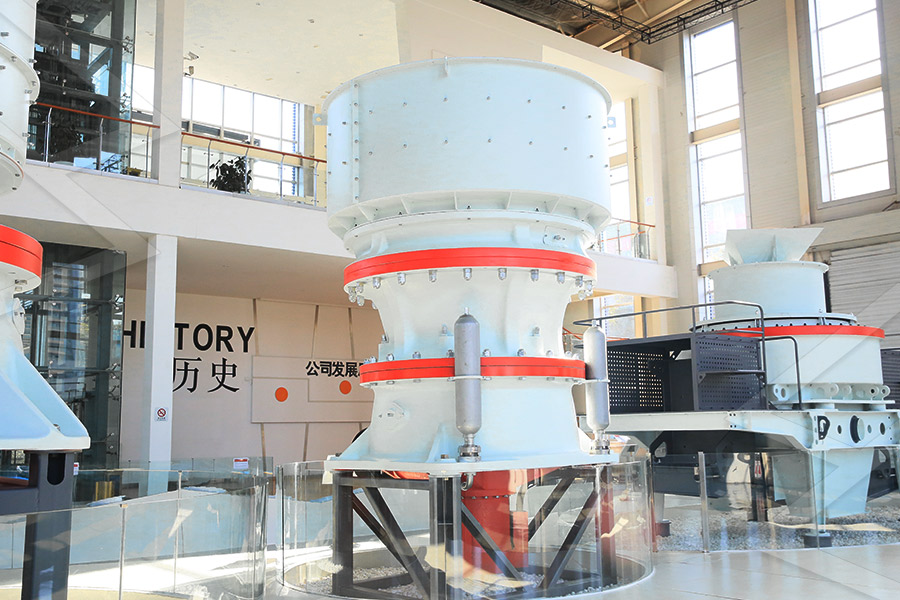

硅晶片研磨盘

.jpg)

详解碳化硅晶片的磨抛工艺方案 知乎

2023年4月28日 研磨工艺是去除切割过程中造成碳化硅晶片的表面刀纹以及表面损伤层,修复切割产生的变形。 由于SiC的高硬度,研磨过程中必须使用高硬度的磨料(如碳化硼 实现这一目标最重要的步骤之一是通过机械研磨工艺将加工后的硅晶片从背面减薄 晶圆制造检测硅片研磨背面 2024年5月10日 碳化硅研磨盘 (来源: 嵩山硼业SSPY) 热处理等制程——碳化硅夹具、反应腔内的零部件等 晶圆制造离不开氧化、扩散、退火、合金等热处理工艺,主要涉及的碳化硅陶瓷产品包括在各制程之间搬运 碳化硅陶瓷:半导体制程中越来越离不开的精密零部 2017年7月4日 调整研磨机使得研磨压力渐渐升至25kpa,并控制在25kpa,控制研磨转速为55rpm,研磨时间8min。完成对晶片的研磨后,用清洗机进行清洗,对清洗后的硅片进行检 半导体硅片的研磨方法百度文库

.jpg)

硅片;其制造工艺和精加工技术:概述,Silicon XMOL

2022年5月20日 CMP 工艺的一种替代方法是最近被称为双盘磁性研磨精加工 (DDMAF) 的先进方法及其化学相关工艺,也被简要介绍到抛光硅晶片上。2023年6月16日 实现这一目标最重要的步骤之一是通过机械研磨工艺将加工后的硅晶片从背面减薄至 50 µm 以下。 为了避免应力和亚表面损伤,这对表面粗糙 切换模式晶圆制造检测硅片研磨背面粗糙度和波纹度的测量方 2023年10月9日 研磨盘、夹具均是半导体工业中硅晶片生产的重要工艺装备。 研磨盘若使用铸铁或碳钢材料,其使用寿命短、热膨胀系数大,在加工硅晶片过程中,特别是高速研 高导热碳化硅陶瓷在半导体领域的需求及应用 技术科普 2021年12月12日 研磨时对磨料的要求是:对晶片的磨削性能好;磨料颗粒大小均匀;磨料具有一定的硬度和强度。在实际研磨过程中要不断加入研磨剂。硅是一种硬度很高的材 晶圆的制备④硅片研磨加工丨半导体行业

详解硅片的研磨、抛光和清洗技术 今日头条 电子

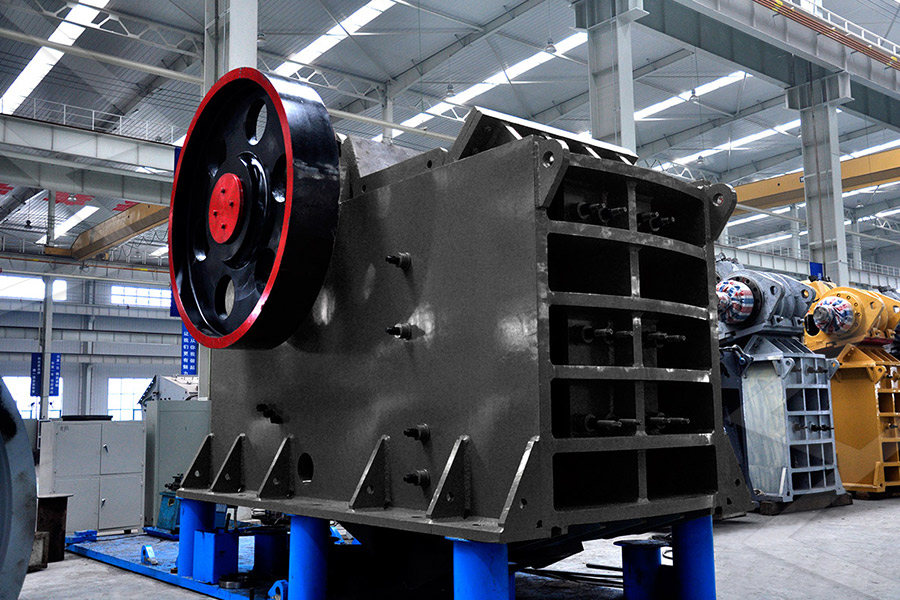

2022年4月20日 在晶片制造过程中,通过双面研磨、单面研磨、蚀刻等对从晶锭切片的晶片进行厚度调节,以消除加工表面的变形,然后将晶片加工成镜面。 此外,存在用于使在前一工艺中制造的具有图案的晶片的厚度均 2008年10月1日 高质量硅晶片的制造涉及多种加工过程,包括磨削。 这篇评论文章讨论了硅晶圆研磨的历史观点、晶圆尺寸进展对硅晶圆制造中研磨应用的影响,以及研磨与其他 硅片的研磨:历史回顾,International Journal of Machine 本发明提供了一种半导体硅片的研磨方法,采用双面研磨工艺,通过选择合适的磨盘、研磨液、研磨压力及研磨转速等工艺参数,获得的硅研磨片表面无刀痕、鸦爪、划伤、裂纹等,表面 半导体硅片的研磨方法 百度学术2021年12月12日 研磨时对磨料的要求是:对晶片的磨削性能好;磨料颗粒大小均匀;磨料具有一定的硬度和强度。在实际研磨过程中要不断加入研磨剂。硅是一种硬度很高的材料,所以能够用于研磨硅晶体的磨料必须具有比硅更高的硬度。 目前可以用于硅片研磨 晶圆的制备④硅片研磨加工丨半导体行业

硅晶片 百度百科

元素硅是一种灰色、易碎、四价的非金属 化学元素。地壳成分中278%是 硅元素 构成的,仅次于氧元素含量排行第二,硅是自然界中比较富的元素。 在石英、玛瑙、燧石 和普通的滩石中就可以发现硅元素。硅晶片又称 晶圆 2022年4月24日 研磨盘、夹具均是半导体工业中硅晶片生产的重要工艺装备。研磨盘若使用铸铁或碳钢材料,其使用寿命短、热膨胀系数大,在加工硅晶片过程中,特别是高速研磨或抛光时,由于研磨盘的磨损和热变形, 国内外碳化硅陶瓷材料研究与应用进展 CERADIR 先 2023年6月16日 这意味着处理后的硅晶片必须从其原始厚度超过 700 µm 减薄至 50 µm 或更小。最常见且成本相对较低的减薄方法是通过机械去除残余硅的背面研磨。晶片固定在多孔真空吸盘上,IC(集成电路)面朝下。砂轮的旋转轴与晶片的旋转轴离轴定位(距离是晶片的晶圆制造检测硅片研磨背面粗糙度和波纹度的测量方式 知乎2022年3月26日 精密的磨片机加工出的晶片,在同一盘上的晶片厚度公差小于1μm,不同盘次公差小于5μm;不平行度小于2μm。 研磨机磨板的材质对于加工不同的晶片要进行选择,普遍采用的是经特殊工艺铸造加工的球墨铸铁板,要求磨板表面在一定厚度内的球状石墨粒度大小适中、分布均匀,磨板表面各处的硬度 半导体硅晶圆晶片的研磨山东科恒晶体材料科技有限公司

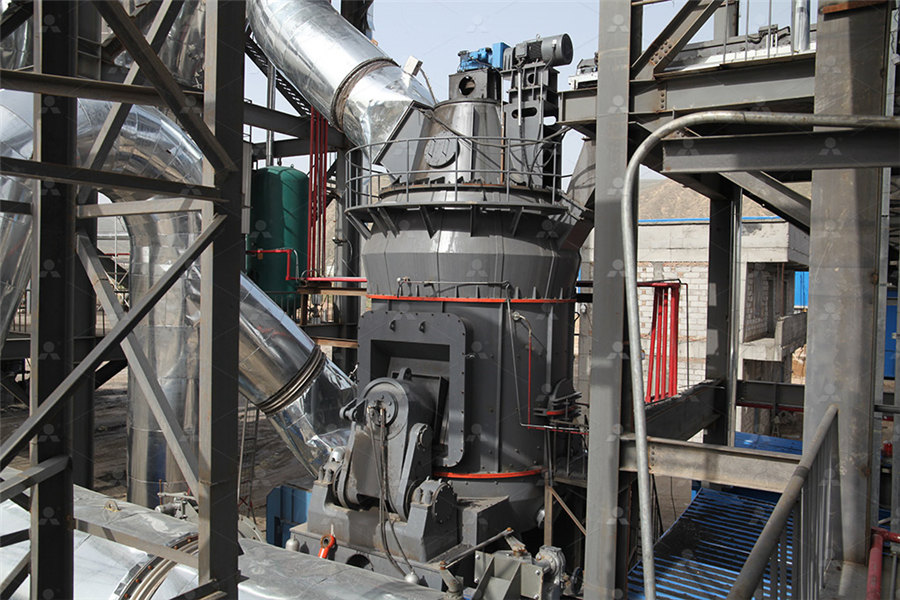

高导热碳化硅陶瓷在半导体领域的需求及应用 技术科普

2023年10月9日 研磨盘、夹具均是半导体工业中硅晶片生产的重要工艺装备。研磨盘若使用铸铁或碳钢材料,其使用寿命短、热膨胀系数大,在加工硅晶片过程中,特别是高速研磨或抛光时,由于研磨盘的磨损和热变形,使硅晶片的平面度和平行度难以保证。调整研磨机使得研磨压力渐渐升至25kpa,并控制在25kpa,控制研磨转速为55rpm,研磨时间8min。完成对晶片的研磨后,用清洗机进行清洗,对清洗后的硅片进行检验:发现硅研磨片表面无凹坑、亮点、刀痕、鸦爪、划伤、裂纹、崩边及沾污,表面光洁度良好半导体硅片的研磨方法与流程 X技术网2023年5月2日 2研磨 研磨工艺是去除切割过程中造成碳化硅晶片的表面刀纹以及表面损伤层,修复切割产生的变形。由于SiC的高硬度,研磨过程中必须使用高硬度的磨料(如碳化硼或金刚石粉)研磨SiC切片的晶体表面。常规的研磨工艺一般分为粗磨和精磨。1)常规双面磨 碳化硅晶片的磨抛工艺、切割、研磨、抛光2021年8月26日 拖动晶片边缘裂缝造成的研磨缺陷,在薄光洁度研磨过程中,晶片边缘容易出现开裂,裂纹碎片会夹在车轮和晶片之间 调整(降低)磨轮冷却液的流量 沿晶体方向的断裂 卡盘工作台上存在异物 清洁工作盘的表面 胶膜与硅片之间的异物 胶膜与硅片之间的异物晶圆研磨过程中发生破损问题的分析与解决方法 技术分享

.jpg)

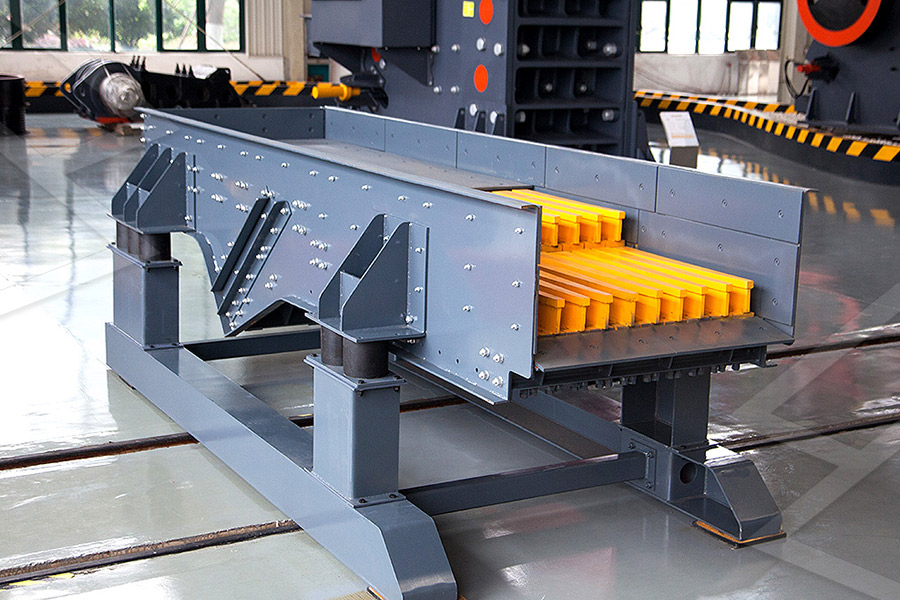

超精细钨钢研磨盘适用于汽车件/密封件/半导体/蓝宝石芯片硅

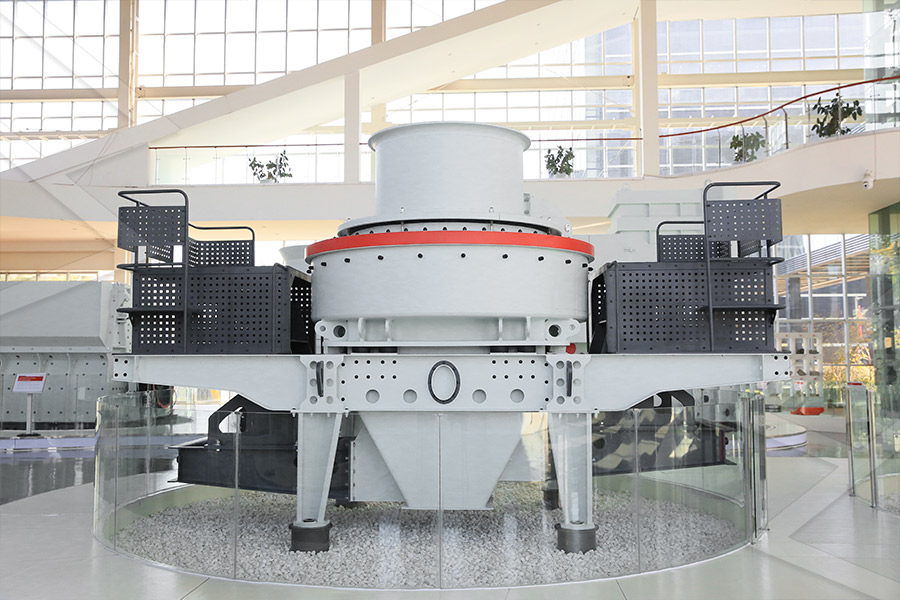

产品介绍: 双端面砂轮是一种高效率的平面加工,在一次磨削过程中同时能加工出两个高精度的平行端面、金刚石,CBN双端面研磨盘所具有的特性(硬度高、抗压强度高、耐磨性好)在磨削加工中成为磨削硬脆材料及硬质合金的理想工具,磨削效率高,具有很高的耐磨性,磨粒消耗少,磨削力大 2023年6月12日 砂轮的旋转轴与晶片的旋转轴离轴定位(距离是晶片的半径)。卡盘呈略呈圆锥形的形状,以很小的倾斜度使晶片变形,以确保砂轮在研磨过程中仅接触晶片的一半。由于卡盘的旋转和砂轮的同时旋转,在晶片表面上产生了典型的螺旋划痕图案。optosurfWaferMaster晶圆检测硅片研磨背面粗糙度和波纹度测量2023年6月18日 半导体切割研磨抛光工艺简介 切割工序SiC衬底切割是将晶棒切割为晶片,切割方式有内圆和外圆两种。由于SiC价格高,外圆、内圆刀片厚度较大,切割损耗高、生产效率低,加大了衬底的成本。直径较 半导体切割研磨抛光工艺简介 知乎2024年9月3日 T/WLJC 582019 晶片精密研磨盘用修正轮 T/WLJC 592019 石英晶片倒边波形筒 GB/T 405772021 集成电路制造设备术语 GB/T 129651996 硅单晶切割片和研磨片 GB/T 129652018 硅单晶切割片和研磨片T/WLJC 572019 晶片精密研磨盘 标准 分析测试百科网

台州市永安机械有限公司

根据客户对产品等级和产品种类的不同需求,公司提供高精度研磨盘系列( φ300~ 2,200mm),能够更高精度地将硅晶片 及玻璃基板、蓝宝石基板及化合物半导体等材质研磨抛光。公司生产的高精度抛光盘系列,为液晶面板玻璃基板、彩色滤光片、硅及化合物 2024年9月12日 超精密抛光 以晶片制造为例,抛光是整个工艺的最后环,目的是改善晶片加工前一道工艺所留下的微小缺陷以获得最佳的平行度。 硅晶圆提拉法生长,完成后进行研磨和切片 将硅晶体研磨至所需直径 线切割成单个硅晶片 将单个硅晶片研磨变薄【加工工艺】晶片制造都需要的超精密抛光是个啥?跟研磨 2020年10月15日 半导体芯片(Chip)越薄,就能堆叠(Stacking)更多芯片,集成度也就越高。但集成度越高却可能导致产品性能的下降。所以,集成度和提升产品性能之间就存在矛盾。因此,决定晶圆厚度的研磨(Grinding)方法是降低半导体芯片成本、决定产品质量的关 背面研磨(Back Grinding)决定晶圆的厚度 SK hynix Newsroom由于静电吸附方式具有温度可控、吸附力均匀,对大面积(8 吋级以上的晶圆采用)薄片工件吸附时不会产生伤痕和皱纹,同时没有晶片边缘排除效应等优点,被作为现代半导体制造业中重要的晶片夹持工具,成为当今超大规模集成电路高端装备刻蚀机(ETCHESC 静电卡盘 氧化铝 氮化硅 陶瓷研磨机 抛光机engis研磨

.jpg)

杭州众硅推出首台6抛光盘CMP设备 艾邦半导体网

3 天之前 8月14日下午,众硅TTAIS™300 暨国际首台6抛光盘CMP设备首发仪式在青山湖科技城隆重举行。 CMP设 目前,国内高端集成电路芯片制造设备业和关键材料业还是比较落后,所有用于大规模生产的制造设备与关键材料大部分还需从欧美和日本等国家 2019年4月26日 2)研磨芯片时如出现一致性较差和均匀性较差,可测量研磨盘平整度,修盘后可解决。 二抛光处理 利用微细磨料的物理研磨和化学腐蚀,在软质抛光布辅助作用下,未获得光滑表面,减小或消除加工变质层,从而获得表面高质量的加工方法。华慧高芯知识库浅谈半导体材料的研磨抛光,建议半导体人 2024年1月24日 目前SiC材料加工工艺主要有以下几道工序 : 定向切割、晶片粗磨、精研磨、机械抛光 和 化学机械抛光(精抛)。 其中化学机械抛光作为最终工序,其工艺方法选择、工艺路线排布和工艺参数优化直接影响抛光效率和加工成本。【半导体】干货丨碳化硅晶片的化学机械抛光技术电子工程专辑2014年12月15日 LED芯片研磨制程的首要动作即“上腊”,这与硅芯片的CMP化学研磨的贴胶意义相同。将芯片固定在铁制(Lapping制程)或陶瓷(Grounding制程)圆盘上。先将固态蜡均匀的涂抹在加热约90~110℃的圆盘上,再将芯片正面置放贴附于圆盘,经过加压、冷却后 LED芯片研磨三步曲

.jpg)

芯片谈:揭秘晶圆制造的奥秘 EEWorld

2024年4月15日 322、晶体生长获取硅锭 电子级硅是多晶硅的性质。材料中每个晶体的接合点会干扰电子信号并使芯片出现缺陷。因此,在制造晶圆和芯片之前,制造商必须提取单个硅晶体。 有两种从电子级硅生产单晶 2021年12月31日 41在本发明的实施例中,研磨设备选择金刚石盘研磨机,该金刚石盘研磨机主要用于对晶片 表面进行损伤加深处理,也即采用金刚石盘研磨机对碳化硅晶片的硅面和碳面分别进行损伤加深处理。42结合图2和图3所示,金刚石盘研磨机包括上盘1 提升晶片研磨后平整度的方法及研磨机与流程2024年8月13日 T/WLJC 582019 晶片精密研磨盘用修正轮 T/WLJC 592019 石英晶片倒边波形筒 GB/T 405772021 集成电路制造设备术语 GB/T 129651996 硅单晶切割片和研磨片 YB 160383 硅单晶切割片和研磨片T/WLJC 572019 晶片精密研磨盘 标准全文 分析测试百科网2018年12月31日 JDD又来简单科普小知识了!苏妈的大侄子,老黄的磨刀石,赶紧初步了解一下普通硅晶片是如何被细致打磨成那块金砖上的芯片吧!化学药剂+机械打磨:本次介绍的是Mirra品牌的CMP机器Cassette:装载Wafer的地方Wafer,即硅晶片FABS Robot 入门了解芯片打磨工艺:硅晶片到底如何处理? 哔哩哔哩

晶圆减薄工艺小结机械背面研磨和抛光工艺及设备 知乎

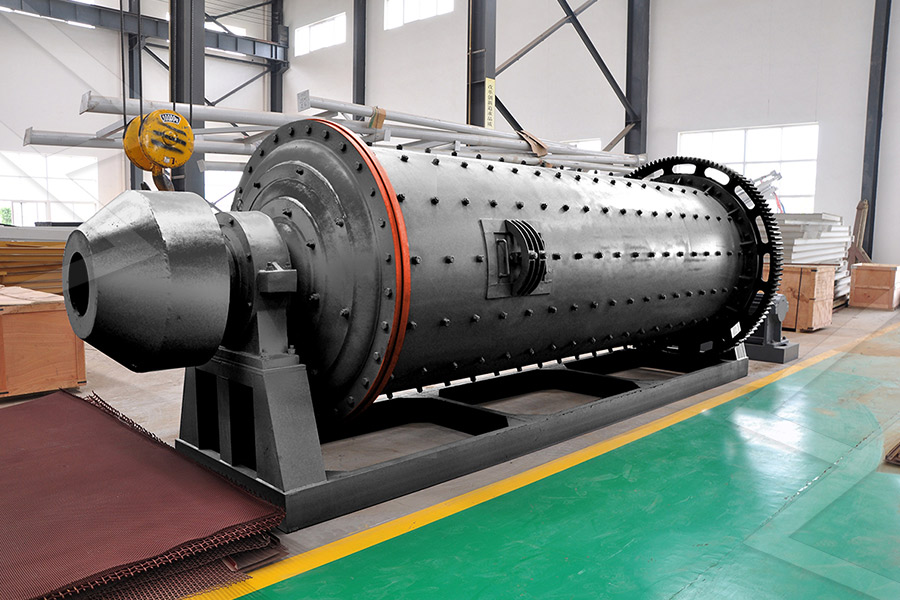

2023年8月2日 晶圆减薄工艺是半导体器件制造中的一项关键工艺,它的主要作用是在晶圆的背面进行研磨,将硅材料减薄,以便进行芯片的加工和封装。晶圆减薄工艺的步骤主要包括: 1 选取合适的晶圆:选择晶圆时需要根据生产要求和成本考虑,一般选择经过初步清洗和检验合格的单晶硅圆盘。2023年3月2日 (报告出品方:华创证券)一、DISCO:全球半导体切磨抛设备材料巨头 (一)专注半导体切割、研磨、抛光八十余载,产品布局完善 日本迪思科株式会社(DISCO Corporation)成立于 1937 年,是一家专注于“Kiru(切)、 Kezuru(磨)、Migaku(抛)”技术的全球知名半导体设备厂商。公司产品矩阵以切、磨 半导体行业专题研究报告:半导体切磨抛装备材料的国产化趋势晶圆是指制作硅半导体电路所用的硅晶片,其原始材料是硅。高纯度的多晶硅溶解后掺入硅晶体晶种,然后慢慢拉出,形成圆柱形的单晶硅。硅晶棒在经过研磨,抛光,切片后,形成硅晶圆片,也就是晶圆。国内晶圆生产线以 8英寸和12英寸为主。晶圆的主要加工方式为片加工和批加工,即同时加工1 晶圆百度百科阿里巴巴树脂铁盘适用于合金,蓝宝石,陶瓷,不锈钢,硅,光学玻璃,其他磨具,这里云集了众多的供应商,采购商,制造商。这是树脂铁盘适用于合金,蓝宝石,陶瓷,不锈钢,硅,光学玻璃的详细页面。产地:广东,是否进口:否,订货号:平面研磨盘,品牌:KIZI,货号:快速减薄树脂铁盘,型号 树脂铁盘适用于合金,蓝宝石,陶瓷,不锈钢,硅,光学玻璃

%3C1PGHL[2}HK_]YT.jpg)

硅片双面研磨加工技术研究的重要指导意义 新闻动态 MM

2011年2月15日 摘要:介绍了硅片双面研磨的目的,重点分析了不同工艺参数对硅片研磨速率及表面质量的影响。通过不同粒径磨料的对比试验,得出减小磨料粒径能够有效改善硅片表面质量,减小损伤层深度,为后道抛光工序去除量的减少提供了条件,并且对实际生产工艺具 2021年12月12日 研磨时对磨料的要求是:对晶片的磨削性能好;磨料颗粒大小均匀;磨料具有一定的硬度和强度。在实际研磨过程中要不断加入研磨剂。硅是一种硬度很高的材料,所以能够用于研磨硅晶体的磨料必须具有比硅更高的硬度。 目前可以用于硅片研磨 晶圆的制备④硅片研磨加工丨半导体行业元素硅是一种灰色、易碎、四价的非金属化学元素。地壳成分中278%是硅元素构成的,仅次于氧元素含量排行第二,硅是自然界中比较富的元素。在石英、玛瑙、燧石和普通的滩石中就可以发现硅元素。硅晶片又称晶圆 硅晶片 百度百科2022年4月24日 研磨盘、夹具均是半导体工业中硅晶片生产的重要工艺装备。研磨盘若使用铸铁或碳钢材料,其使用寿命短、热膨胀系数大,在加工硅晶片过程中,特别是高速研磨或抛光时,由于研磨盘的磨损和热变形, 国内外碳化硅陶瓷材料研究与应用进展 CERADIR 先

.jpg)

晶圆制造检测硅片研磨背面粗糙度和波纹度的测量方式 知乎

2023年6月16日 这意味着处理后的硅晶片必须从其原始厚度超过 700 µm 减薄至 50 µm 或更小。最常见且成本相对较低的减薄方法是通过机械去除残余硅的背面研磨。晶片固定在多孔真空吸盘上,IC(集成电路)面朝下。砂轮的旋转轴与晶片的旋转轴离轴定位(距离是晶片的2022年3月26日 精密的磨片机加工出的晶片,在同一盘上的晶片厚度公差小于1μm,不同盘次公差小于5μm;不平行度小于2μm。 研磨机磨板的材质对于加工不同的晶片要进行选择,普遍采用的是经特殊工艺铸造加工的球墨铸铁板,要求磨板表面在一定厚度内的球状石墨粒度大小适中、分布均匀,磨板表面各处的硬度 半导体硅晶圆晶片的研磨山东科恒晶体材料科技有限公司2023年10月9日 研磨盘、夹具均是半导体工业中硅晶片生产的重要工艺装备。研磨盘若使用铸铁或碳钢材料,其使用寿命短、热膨胀系数大,在加工硅晶片过程中,特别是高速研磨或抛光时,由于研磨盘的磨损和热变形,使硅晶片的平面度和平行度难以保证。高导热碳化硅陶瓷在半导体领域的需求及应用 技术科普 调整研磨机使得研磨压力渐渐升至25kpa,并控制在25kpa,控制研磨转速为55rpm,研磨时间8min。完成对晶片的研磨后,用清洗机进行清洗,对清洗后的硅片进行检验:发现硅研磨片表面无凹坑、亮点、刀痕、鸦爪、划伤、裂纹、崩边及沾污,表面光洁度良好半导体硅片的研磨方法与流程 X技术网

.jpg)

碳化硅晶片的磨抛工艺、切割、研磨、抛光

2023年5月2日 2研磨 研磨工艺是去除切割过程中造成碳化硅晶片的表面刀纹以及表面损伤层,修复切割产生的变形。由于SiC的高硬度,研磨过程中必须使用高硬度的磨料(如碳化硼或金刚石粉)研磨SiC切片的晶体表面。常规的研磨工艺一般分为粗磨和精磨。1)常规双面磨 2021年8月26日 拖动晶片边缘裂缝造成的研磨缺陷,在薄光洁度研磨过程中,晶片边缘容易出现开裂,裂纹碎片会夹在车轮和晶片之间 调整(降低)磨轮冷却液的流量 沿晶体方向的断裂 卡盘工作台上存在异物 清洁工作盘的表面 胶膜与硅片之间的异物 胶膜与硅片之间的异物晶圆研磨过程中发生破损问题的分析与解决方法 技术分享 产品介绍: 双端面砂轮是一种高效率的平面加工,在一次磨削过程中同时能加工出两个高精度的平行端面、金刚石,CBN双端面研磨盘所具有的特性(硬度高、抗压强度高、耐磨性好)在磨削加工中成为磨削硬脆材料及硬质合金的理想工具,磨削效率高,具有很高的耐磨性,磨粒消耗少,磨削力大 超精细钨钢研磨盘适用于汽车件/密封件/半导体/蓝宝石芯片硅